全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

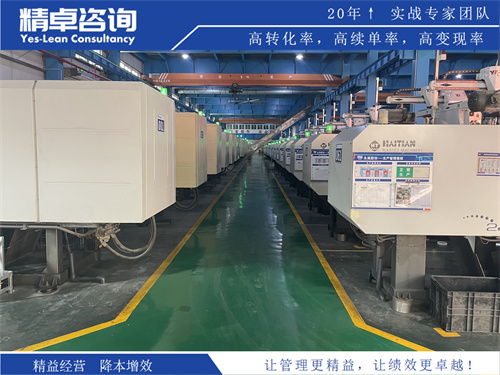

精卓咨询6S管理专家概述:随着全球市场经济的快速发展,企业市场竞争激烈下,企业从各自的利益出发,为取得较好的产销条件、获得更多的市场资源,企业越来越重视生产管理模式的发展。很多企业将5S、6S管理与TPM管理结合起来。6S管理与TPM管理有什么关系呢?浅听精卓咨询6S专家概述:

6S是6S管理中整理、整顿、清扫、清洁、素养加上安全、节约的总称。6S管理的目的是通过一系列的活动来提高人的素养,改善员工的精神面貌,使组织活力化,提高员工归属感。从而为TPM的指导思想“全员”做好铺垫,为管理者、一线员工参与设备管理,承担相应责任打下基础。

通过6S的八零作用来满足客户的数星、交期和品质这三个方面的要求。TPM管理管理活动的目标就是尽可能的提高设备管理的生产效率,追求的是零损失,而6S管理活动中的八零作用正好是实现零损失的基础。

设备故障原因分析的原因是基本条件不完备,即清扫、润滑、紧固等未有效实施:从这里可以看出6S管理中的清扫是导致故障发生的一个原因。TPM的指导思想全系统中的基础保养正是通过6S的清扫将故障的一个原因消灭。6S活动中整理、整顿的目的是美化工作场所,消除寻找时间,提工作效率,进而提高设备的性能开动率,提高设备的综合效率等。

1、节省寻找物料的时间,提升工作效率。6S 管理要求清理与生产无关的、不必要物品,并移出现场;要求将使用频率较高的物料存放距离工作较近的位置,从而达到节省寻找物料的时间等。

2、降低在制品的库存。6S管理要求将与生产现场有关的物料都进行定置定位,并且标识企业的名称、图号、现存数量等,这就使得在制品的库存量始终处于受控状态,并且能够满足生产的需要,从而杜绝了盲目生产在制品的可能性。

3、提高设备管理的生产能力。对于设备的生产能力来说,企业制造产品,维修则可以对企业的生产能力起到保障作用。但是在实际生产过程中,企业的管理人员对自己企业中生产设备的实际利用率、实际有效度及实际性能则未必能够了解和掌握。TPM系统的建立可以在无需投资的条件下较大幅度地提高设备生产能力。

以上是对现场6S管理与TPM管理关系的介绍,其实不管是6S管理还是TPM管理,它们都是在实施过程中,不断的发现问题以及进行改善,树立新的标准,让一切标准化,使员工的能力能够在实践中得到锻炼,在创造经济效益的同时,还可以塑造一个持续发展的企业。企业的核心是人才的作用,这些管理措施能够成功的调动员工的主动性,持续改善的工作才能更持久,企业才能走的更长久更长远。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3