全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

本文将详细探讨现场6S管理标准的建立与执行方法。通过介绍每个阶段的具体步骤、关键要点以及实施过程中可能遇到的挑战和解决方案,帮助组织有效实施和维护6S管理标准,提升生产效率和工作环境质量。

现场6S管理标准的建立与执行方法详解

1.建立6S管理标准

a.明确目标与规划

-确定实施6S管理的具体目标,如提高生产效率、改善工作环境等。

-制定详细的实施计划和时间表,包括每个阶段的任务和责任人。

b.制定标准操作程序

-建立标准的6S操作流程和程序,确保每个步骤都清晰可行。

-确定各项操作的标准化要求,包括整理、整顿、清扫、清洁、素养和安全。

c.资源准备与培训

-确保所需资源和设备的准备充足,如清洁工具、标识物等。

-进行相关员工的培训和教育,使其了解6S管理的重要性、操作方法及其影响。 2.执行现场6S管理标准

2.执行现场6S管理标准

a.整理(Sort)

-审视工作场所,清除无用物品和过程中不必要的材料。

-通过分类、标记和处置不需要的物品,确保工作场所的整洁和有序。

b.整顿(Setinorder)

-设计和实施物品和工具的逻辑布置,确保易于访问和使用。

-使用标签、标识和指示来帮助员工快速找到和放置物品。

c.清扫(Shine)

-制定和实施清洁计划,包括日常和定期的清洁任务。

-检查和维护设备,确保其在清洁状态下运行并预防故障。

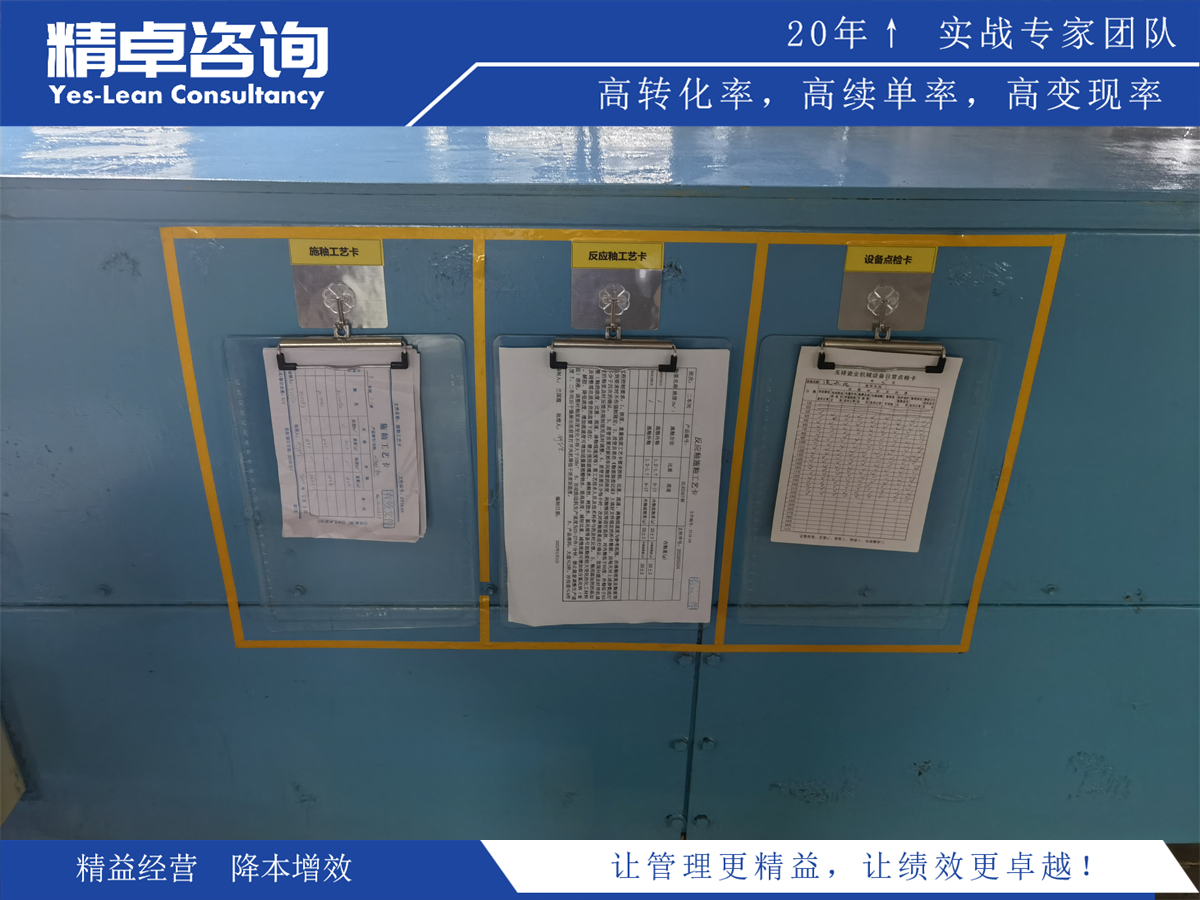

d.标准化(Standardize)

-制定和记录每个6S阶段的操作标准和流程,确保一致性和持续改进。

-建立审核机制,定期检查和评估标准化的执行情况。

e.素养(Sustain)

-培养员工良好的职业道德和行为习惯,使6S管理成为日常工作的一部分。

-定期进行培训和再培训,确保员工对6S管理的理解和实施。

f.安全(Safety)

-强调安全操作标准,确保工作环境安全和员工健康。

-实施安全巡视和风险评估,及时纠正和预防安全问题。

3.持续改进和维护

a.持续改进

-收集并分析关键绩效指标(KPIs),识别改进机会并制定改进计划。

-通过员工参与和团队合作,推动小步骤的持续改进文化。

b.维护和审核

-定期进行6S现场审核和评估,确保标准的执行和维护。

-及时调整和更新操作标准,以应对新的挑战和变化。

结语

通过以上详细的建立与执行方法,组织可以有效实施现场6S管理标准,提高生产效率、改善工作环境和安全性。持续改进和员工参与是成功实施6S管理的关键因素,只有这样才能保证长期效果和持续改进的文化在组织内根深蒂固。

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3