全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

全国服务热线:400-023-2339 / 直拨热线:133-2027-1718

TPM管理如何预防控制设备事故。TPM将维修变成了企业中必不可少的和极其重要的组成部分,维修停机时间也成了工作日计划表中不可缺少的一项,而维修也不再是一项没有效益的作业。在某些情况下可将维修视为整个制造过程的组成部分,而不是简单地在流水线出现故障后进行,其目的是将应急的和计划外的维修小化。那TPM管理如何预防控制设备事故呢?

TPM管理基本内容:

TPM起源于“全员质量管理(TQM)”。TQM是W·爱德华·德明博士对日本工业产生影响的直接结果。德明博士在二战后不久就到日本开展他的工作。作为一名统计学家,他只是负责教授日本人如何在其制造业中运用统计分析。进而如何利用其数据结果,在制造过程中控制产品质量。的统计过程及其产生的质量控制原理不久受到日本人职业道德的影响,形成了具有日本特色的工业生存之道,这种新型的制造概念形成了众所周知TQM。

当TQM要求将设备维修作为其中一项检验要素时,发现TQM本身似乎并不适合维修环境。这是由于在相当一段时间内,人们重视的是预防性维修(PM)措施,多数工厂也都采用PM,而且,通过采用PM技术制定维修计划以保持设备正常运转的技术业已成熟。然而在需要提高或改进产量时,这种技术时常导致对设备的过度保养。它的指导思想是:“如果有一滴油能好一点,那么有较多的油应该会更好”。这样一来,要提高设备运转速度必然会导致维修作业的增加。

而在通常的维修过程中,很少或根本就不考虑操作人员的作用,维修人员也只是就常用的并不完善的维修手册规定的内容进行培训,并不涉及额外的知识。

通过采用TPM,许多公司很快意识到要想仅仅通过对维修进行规划来满足制造需求是远远不够的。要在遵循TQM原则前提下解决这一问题,需要对TPM技术进行改进,以便将维修纳入到整个质量过程的组成部分之中。

TPM的出处已经明确。TPM是在40年前由一位美国制造人员提出的。但将TPM技术引入维修领域的是日本的一位汽车电子元件制造商——Nippondenso在20世纪60年代后期实现的。后来,日本工业维修协会干事Seiichi Naka jima对TPM作了界定并目睹了TPM在数百家日本公司中的应用。

TPM管理如何预防控制设备事故:

TPM管理实现设备零故障需要经历四个阶段,分别为:

TPM管理措施一、 稳定故障间隔

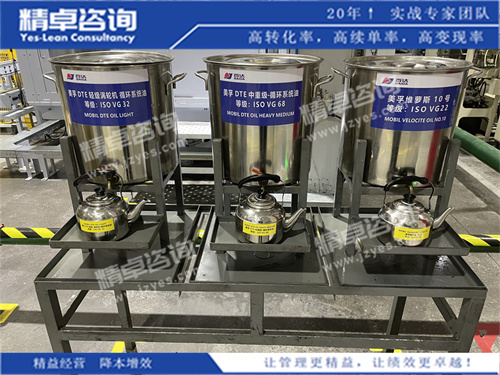

1)TPM管理通过清扫、润滑和紧固建立基本状态;2)TPM管理发现异常并恢复劣化;3)TPM管理了解运行条件并遵守;4)TPM管理消除加速劣化的环境;5)制定检查和润滑TPM管理标准 ;6)TPM管理引入可视化过程管理

TPM管理措施二、 延长设备寿命

1)评估设备以选择 PM(计划维护)项目(确定维护 任务轻重缓急);2)TPM管理根据严重程度 确定故障等级 ;3)TPM管理防止再次发生重大故障;4)TPM管理纠正设备的设计缺陷 ;5)TPM管理通过避免操作和维修错误来消除意外故障 ;6)TPM管理提高调整和设置技能。

TPM管理措施三、加强对人、机的管理

TPM管理对人、机的管理、使用、维修、保养是保证设备实现完好施工的重要一环。管理方法如下:

1、TPM管理对设备及操作员的管理,实行“四定一必须”即:定人、定机、定操作规程、定管理制度和必须先培训后上岗。根据施工现场条件培训工作由有经验的主管领导或操作员负责,条件许可时可以到生产厂家学习。

2、TPM管理注重安全管理。操作员不允许擅自更改控制系统,防止发生触电和设备损坏事故。维修人员必须佩带安全帽,穿紧身衣服;维修时必须悬挂警视牌;总电源必须断电、锁闭;旋转运动机械维修时必须设置卡死装置防止设备转动造成事故。

TPM管理措施四、建立健全必要的TPM管理技术档案

为了加强对 TPM设备管理、使用、维修、保养,应建立“三档”。“三档”即设备随机档案、技术维护档案、运转记录档案。这项工作要由设备管理员和操作员来做,做到及时搜集有关资料,认真准确填写各种数据。

文章来源于网络,版权归作者所有,如有侵权请联系删除!

133-2027-1718

133-2027-1718

全国服务热线:400-023-2339

业 务 部 电话:133-2027-1718

重庆市渝北区两港大道188号国盛.IEC 5幢1单元4F-3